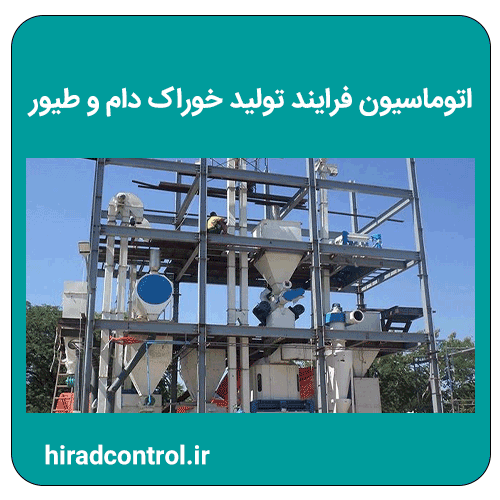

تولید خوراک دام و طیور با کیفیت ، ارزان و متناسب با نوع دام همیشه یکی از دغدغه های مهم کارشناسان تغذیه دام و طیور بوده و برای تهیه فرمولاسیون مناسب هر دام ساعت ها وقت و هزینه صرف می شود ولی تا زمانی که فرآیند تولید به درستی و دقیق صورت نگیرد حاصل این تلاش ها نمایان نخواهد گردید. همچنین در بازار بزرگ جهانی و با توجه به رشد روزافزون فناوری در صنایع مختلف مخصوصا صنایع دام و طیور، تولید محصول با کیفیت و قیمت تمام شده پایین بدون نوسازی صنایع و کارخانه ها و همسو شدن با روند پیشرفت تکنولوژی میسر نخواهد بود.

تولید خوراک دام، مهم ترین امر در عرصه پرورش و نگهداری دام می باشد. امروزه با توجه به لزوم رعایت مسائل بهداشتی و لزوم کامل بودن خوراک از نظر ارزش غذایی، می بایست از روش های اتوماتیک و نیمه اتوماتیک برای پروسه تولید خوراک دام استفاده کرد. خط تولید های اتوماتیک راندمان و کیفیت بالاتری دارند و برای کارخانجات خوراک دام وطیور تولید بالا بسیار مناسب ترند.

چرا اتوماسیون خط تولید خوراک دام

سیستم اتوماسیون یکپارچه تولید خوراک دام ، طیور و آبزیان ، کارخانه شما را مجهز به آخرین تکنولوژی های روز دنیا نموده و این ساختار یکپارچه سبب افزایش راندمان تولید ، افزایش کیفیت محصول ، کاهش قیمت تمام شده و همچنین کاهش مصرف انرژی می گردد. این سیستم شامل مجموعه ای است از نرم افزارها ، سخت افزارها ، ادوات ابزار دقیق و ماشین آلات که در کنار هم مجتمع گردیده و متناسب با ماشین آلات فعلی کارخانه شما ، سیستم کنترل بی نظیری را برای فرآیند تولید شما فراهم می آورند.

مراحل تولید خوراک دام و طیور

ابتدا مواد اولیه در هاپرهای ورودی ریخته شده و توسط ناقل و الواتور به تمیز کننده وارد می شوند تا قطعات درشت آن جدا شود و سپس به مخزن آسیاب منتقل می شوند و این مواد در آسیاب خرد شده و وارد سیلوهای بچینگ می شوند و مکمل ها مانند انواع ویتامین به مخلوط مواد آسیاب شده افزوده می شود.حال این مواد مخلوط شده به پلت تبدیل و خنک می شود.

ورود مواد اولیه به کارخانه

مواد اولیه مورد نیاز برای تهیه خوراک دام به صورت عمده و از طریق یک قیف که در زیر مسیر تخیله کامیون واقع شده دریافت می شود و با استفاده از بالابرها به سیلو های نگهداری منتقل می شود.

مرحله ذخیره سازی

مواد اولیه در سیلوهای مخصوصی ذخیره و نگهداری می شود تا خوراک خط تولید همیشه در دسترس باشد. مواد اولیه از طریق بالابر و نوار نقاله به این سیلو ها منتقل و در صورت نیاز از طریق دریچه های تعبیه شده وارد خط تولید می شوند.

آسیاب مواد اولیه

مواد اولیه قبل از ورود به آسیاب توسط الک های مخصوص از هرگونه ضایعات آهنی و مواد خارجی پاک سازی می شود. مواد دانه ای مانند غلات توسط آسیاب های چکشی و یا غلتکی آسیاب شده تا به گرانولومتری مناسب برسند.

مخلوط مواد اولیه

مواد اولیه مطابق فرمول و به وسیله یک قیف مخصوص و سیستم توزین با دوز دقیق وارد دستگاه میکسر شده و کملا باهم مخلوط می شوند. در این مرحله مکمل ها مانند انواع ویتامین به مخلوط افزوده می شود.

پلت سازی

در این مرحله و قبل از ورود مواد به دستگاه پلت ساز، مواد بخار داده می شوند و در صورت لزوم روغن و سایر افزودنی ها به آن اضافه می شود. اندازه پلت ها براساس دام و طیور قابل تنظیم است.

خنک سازی و غربال

در این مرحله و با استفاده از دستگاه کننده پلت ها سرد و با استفاده از الک پلت ها از پودر جداسازی می شود تا محصولی یک دست حاصل شود.

ذخیره سازی

قبل از تحویل پلت خوراک دام به مشتریان نیاز به ذخیره سازی آن می باشد. محصول آماده شده در سیلوهای مخصوص نگهداری می شود. این محصول می تواند به صورت عمده در تانکرهای مخصوص بارگیری شود و یا به مرحله بسته بندی ارسال شود.

بسته بندی

در این مرحله پلت خوراک دام آماده شده به وسیله دستگاه تمام اتوماتیک توزین و بسته بندی می شود

مرحله سوم : (فیلتر و آسیاب اولیه)

عمدتا اکثر کارخانجات ابتدا مواد اولیه تهیه خوراک طیور از جمله سبوس گندم ، سبوس برنج ، ذرت و… را با مخلوط و پس از تمیز کردن و گرفتن گرد و غبار آنها برای آسیاب ارسال می گردد. خوراک طیور به سه شکل آردی ، کرامبل و پلت تولید می گردند که در فرم آردی ، مواد اولیه ، غذایی جیره به شکل آسیاب شده هستند .

در ماشین آلات کارخانه خوراک طیور از دو فرآیند پس آسیاب و پیش آسیاب استفاده میشود.در فرآیند پیش آسیاب، مواد اولیه ذخیره شده به دستگاه آسیاب هدایت میگردد و پس از آسیاب شدن به مخازن توزین منتقل میشود. مرحله آسیاب، یکی از شاخصهای کیفیت میباشد و استفاده از فن و جت فیلتر الزامی میباشد.

فرایند تولید خوراک دام و طیور / اسیاب چکشی خوراک دام و طیور

انواع آسیاب خطوط تولید خوراک دام

آسیابهای چکشی و آسیابهای غلطکی در ماشین آلات خط تولید خوراک دام و طیور، کاربرد دارند.

آسیاب غلطکی

این دستگاه برای فشردن و خرد کردن و همچنین له کردن دانه های غلات استفاده می شود. از دو غلتک استوانه ای چدنی با سطح صیقلی ساخته شده اند که به کمک یک فنر روی همدیگر فشرده می شوند یکی از غلتک ها محرک و دیگری متحرک است. نیرو معمولا بوسیله یک تسمه از الکترو موتور به غلتک محرک منتقل می شود. در زیر هر غلتک یک تیغه چاک کننده وجود دارد دهانه خوراک گیر در قسمت بالا و در جهت طول غلتک ها قرار دارد به منظور جلوگیری از ایجاد پل در مواد و پخش بهتر آنها یک استوانه گردان که نقش همزن رادارد در قسمت پایین دهانه یا ناودان ورودی تعبیه شده است. برای جلوگیری از لغزش تسمه انتقال نیرو و یا صدمه دیدن موتور نباید قبل از دور گرفتن موتور دان را داخل آسیاب ریخت.

آسیاب چکشی

این نوع آسیاب از دو گروه چکش های ثابت و نوسان کننده که روی محور دوران نصب شده اند تشکیل میث گردد. نیروی مورد نیاز آسیاب بوسیله یک دستگاه موتور الکتریکی تامین می شود. این آسیاب دارای الک و فن نیز می باشد. چکش ها به فاصله چند سانتیمتر از الک که در اطراف محفظه است قرار دارند و بسته به قطر و شکل آنها با سرعت های متفاوت 2500تا 4000 دور در دقیقه می چرخد.

به طور کلی درجه ریزی مواد در آسیاب های چکشی به عوامل زیر بستگی دارد:

اندازه قطر سوراخ

سرعت دوران چکشها

نوع دانه

میزان رطوبت دانه

میزان ورودی دانه

اکثر آسیاب ها مجهز به یک آهنربای دایمی یا الکتریکی هستند که یک تشتک یا ناودانی را برای جذب ذرات آهن مغناطیسی می کنند

مرحله چهارم : (ترکیب مواد)

پس از مرحله آسیاب، ابتدا مکمل، کریرها و افزودنیها با نسبت مشخص توزین و در صورت لزوم پیش میکس میگردند.یکنواخت شدن مواد و حداکثر بهره وری حیوان از خوراک پلت شده وابسته به مخلوط کردن و میکس مواد به عنوان اساسی ترین مرحله خوراک طیور می باشد.

در فرآیند خط تولید خوراک طیور به روش پیش آسیاب، میکسر یک وظیفه میکس خشک و مرطوب مواد اولیه را با هم بر عهده دارد که فرآیند و برنامه زمانبندی تزریق مایعات با مخلوط مواد از حساسیت ویژهای برخوردار میباشد.

یکنواخت شدن مواد و حداکثر بهره وری حیوان از خوراک پلت شده وابسته به مخلوط کردن و میکس مواد به عنوان اساسی ترین مرحله خوراک طیور می باشد.

در این سیستم ، مخازن مکمل به صورت موازی با مخازن بچینگ قرار می گیرند. در خروجی این مخازن مکمل های غذایی توزین شده و درون میکرو میکسر می ریزند. در میکرومیکسرریز مغزی ها با وزن مناسب افزوده می شود و ترکیب حاصل به لودسل بچینگ انتقال داده می شود. براساس فرمول محصول تولیدی که از پیش توسط اپراتور تعیین شده ، مکمل های غذایی و نهاده ها با وزن مناسب در میکسر مخلوط می شوند.

فرایند تولید خوراک دام و طیور / بچینگ خوراک دام و طیور

انواع میکسر در خطوط تولید خوراک دام

میکسرها بر اساس نوع خوراک به میکسرهای تر و خشک و بر پایه نوع طراحی به 3 نوع عمودی، افقی و TMR تقسیم بندی شده اند. پس از این که مواد توسط دستگاه آسیاب به منظور کاهش ذرات خرد شدند، باید بر اساس فرمول جیره نوشته شده چیدمانی از مواد مغذی توسط دستگاه میکسر به طور یکنواخت مخلوط می شوند.

چگونگی میکس و مخلوط شدن مواد آسیاب شده وابسته به نوع طراحی میکسر و به دنبال آن ظرفیت دستگاه می باشد. از این رو به ذکر رایج ترین میکسر های مورد استفاده در بازای کنونی می پردازیم:

میکسر های عمودی

در این نوع از میکسرها قطعاتی که بر روی محور اصلی نصب شده اند جز اصلی ترین بخش میکسرها بشمار می رود. این میکسر از رایج ترین نوع میکسر است که بر اساس انتقال مواد بصورت عمودی و چرخش آنها طراحی شده است.

مارپیچ عمودی یا همان محور اصلی دستگاه در وسط مخزن استوانه ای، توسط یک مارپیچ حلزونی پیوسته قرار گرفته است. با شروع حرکت دستگاه مواد از پایین مخزن به سمت بالا کشیده شده ودر بالای مخلوط کن این مواد به پایین ریخته می شوند. ادامه این روند منجر به مخلوط شدن تدریجی مواد آسیاب شده می گردد.

میکسرهای افقی

در این نوع میکسر محور اصلی بصورت افقی تعبیه شده است که این امر امکان استفاده از تجهیزات گوناگون را بر روی محوراصلی و به دنبال آن کارایی بهتر را فراهم میکند. در عرصه آسیاب میکسر خوراک طیور، میکسرهای افقی بسته به نوع اجزا متصل روی محور چرخشی به انواع پدالی و حلزونی دسته بندی شده اند.

در میکسر افقی پدالی بازوهایی با فواصل معین و بصورت متوالی با زاویه مشخص نسبت به محور اصلی، روی آن تعبیه شده اند. با حرکت شافت، بازوها و به دنبال آنها پدال هایی که به منظور بهره وری بیشتر در انتهای بازوها نصب شده اند، به طور همزمان به حرکت درمی آیند. در نهایت این امر مواد با یکدیگر به صورت چرخشی میکس می شوند. در میکسرهای ریبونی بر روی محور اصلی قطعات فلزی به نام ریبون نصب می شود که علاوه بر هم زدن مواد منجر به حرکات انتقالی مواد می شود. این ویژگی باعث می شود نقاط مرده که اختلاطی در آن صورت نمی گیرد، کاهش یابد و سبب کارآمدی بهتر دستگاه شود.

فرایند تولید خوراک دام و طیور / میکسرخوراک دام و طیور

مرحله پنجم : (پلت و فشرده سازی)

فشرده سازی مواد پودری و استرلیزه کردن مواد تولیدی در اصطلاح پلیتر می نامند ، ترکیب حاصل به مخازن بخش پلت منتقل می شود.در خروجی این مخزن فیدر پلت حجم مورد نظر را با ملاس (برای خوراک دام) و بخار آب متراکم مخلوط کرده ، به سمت کاندیشنر هدایت میکند تا در آنجا تحت فشار و گرما پخته شود. سپس مواد پخته شده در پلت به ابعاد مورد نظر تبدیل شوند.خروجی دستگاه پلت در کولر خنک می شود.سپس محصول نهایی در کرامبلر به ابعاد کوچکتر در آمده ، به بخش بسته بندی هدایت می شود.

هیراد کنترل عرضه کننده انواع تجهیزات اتوماسیون صنعتی زیمنس، جهت مشاوره و خرید تماس بگیرید.

در ساخت پلت (پیش دان ، پس دان، میان دان) ، جیره آسیاب شده با کمک بخار آب ، داغ و مرطوب شده ، سپس با فشار از دستگاه پلت زنی عبور کرده مجددا سرد می شودو درنهایت به صورت استوانه ای کوچک در اندازه های مختلف شکل می گیرد اگر پلت های درشت به وسیله غلتک مخصوص خرد گردند محصول بین دان آردی و پلت حاصل می گردد که به آن کرامبلر گفته می شودمحصول کارخانجات خوراک دام و طیور ، ترکیبی است که از کربوهیدرات ها ، پروتئین ها ، چربی ها ، مواد معدنی و ویتامین ها طی مراحل آسیاب کردن ، مخلوط کردن و پلت کردن به دست می آید. محصولاتی که نیاز به آسیاب کردن دارند در آسیاب های صنعتی آسیاب شده و به پودر تبدیل می شوند سپس این مواد به همراه مواد افزودنی از جمله انواع مکمل ها در میکسر ها با یکدیگر میکس شده و آماده پلت کردن و تبدیل به حبه شدن می باشد.

فرایند تولید خوراک دام و طیور / پلت خوراک دام و طیور

اجزای تشکیل دهنده پلت

فیدر

کاندیشینر

سوپرکاندیشینر

پرس

مزیت های استفاده از دستگاه پلت در خوراک دام

مخلوط کردن انواع خوراک مغذی در جیره غذایی دام

توانایی نگه داشتن مواد غذایی به مدت طولانی

هضم راحت خوراک پلت شده

افزایش روند تولید خوراک و نگهداری در تراکم بالا

تولید بهداشتی خوراک پلت شده به علت وجود فشار دمای بالا در دستگاه پلت خوراک

کاهش مصرف انرژی

تفاوت هزینه خرید این دستگاه با خرید سالانه خوراک آماده باعث شده بسیاری از دامداران و دامپروران دستگاه پلت و تولید خوراک مخصوص دام خود را داشته باشند.

کاهش هزینه های دامداری

پلت ها مزایای فراوانی نسبت به خوراک دهی سنتی دارند. پلت ها از دو روش تولید می شوند، روش پرس پلت و روش اکسترودر.

پروسه تولید خوراک دام به روش پرس پلت

در این روش بعد از ترکیب ، مواد به دستگاه کاندیشینر و سپس پرس پلت منتقل می گردند. دستگاه کاندیشینر مواد را تحت دما و رطوبت معینی قرار می دهد. دستگاه پرس پلت نیز با وارد نمودن فشار های مکانیکی و گذراندن مواد از دای ها آنها را به پلت تبدیل می کند.

پروسه تولید خوراک دام به روش اکسترودر

در این روش ابتدا مواد بوجاری شده و سپس فرایند آسیاب اولیه و ثانویه صورت میگیرد. سپس مواد وارد یک آسیاب خاص به نام آسیاب پولورایزر می شود. با این روش مواد تا مرز نانو کوچک می شود و کوچکتر بودن مواد باعث جذب بیشتر آنها می شود. سپس مواد وارد دستگاه میکسر ایدهآل می شوند تا به خوبی با هم میکس شوند. سپس مواد به هدف پخت وارد دستگاه کاندیشینر و سپس دبل کاندیشینر می شوند.

در پروسه تولید خوراک دام به روش اکسترودر مواد بسیار بیشتر استرلیزه می شوند چرا که طول مدت پخت یبیشتر است. پس از این سیستم هموژنایزر از طریق اعمال شک هایی به مواد، باعث همگن سازی مواد و بیشتر ژلاتینه شدن آنها می شود. پس از ورود مواد به سیلندر اکسترودر شک های حرارتی و فشار های مکانیکی بالایی به مواد وارد می شود. در آخر پس از فراوری های صورت گرفته، مواد به فرم از دای اکسترودر خارج می شوند.

تهيه خوراک پلت شده علاوه بر افزايش قابليت هضم ، حمل ونقل خوراک را تسهيل مي نمايد البته نبايد تاثير عمليات کانديشنينگ ، آسياب ، نوع داي و خشک کردن را ازنظر دور داشت.

مرحله ششم : (خنک سازی و غربال)

پلت تولید شده دارای رطوبت و دمای بالایی میباشد. نحوهی کولینگ از شاخصهای کیفیت محصول بوده و در ماشین آلات کارخانه خوراک طیور با کیفیت از عناصر کلیدی احتساب میگردد.

محصولات پلت شده در مرحله سرد شدن علاوه برکاهش دما ، دچار افت رطوبت مي گردند . در واقع درجه حرارت جريان هواي داخل کولر از طريق تبادل دما با پلت افزايش مي يابد و اين عامل باعث مي گردد تا هواي مذکور امکان جذب و نگهداري رطوبت بيشتري را داشته باشد . درچنين حالتي پلت تازه توليد شده خشک ميگردد . البته بايد در نظر داشت ميزان هواي ورودي براي دستيابي به نتيجه مناسب خشک کردن ( درکولر) چندان موثر نيست . افزايش حجم و سرعت هواي عبوري کولر زمان تماس آن با محصول را کوتاه تر مي نمايد و به همين دليل هوا به ميزان کمتري گرم شده و جذب رطوبت آن کاهش مي يابد ، اين موضوع برفرآيند خشک شدن پلت اثر منفي خواهد گذاشت . براي جلوگيري از اين نقيصه ميزان ورودي هوا از طريق دريچه هاي پروانه اي شکل قرارگرفته بر روي فن هاي کولر صورت مي پذيرد . در اين مورد رابطه رياضي ذيل حاکم مي باشد.

مرحله هفتم: (ذخیره سازی پلت خوراک دام)

قبل از تحویل پلت خوراک دام به مشتریان نیاز به ذخیره سازی آن می باشد. محصول آماده شده در سیلوهای مخصوص نگهداری می شود. این محصول می تواند به صورت عمده در تانکرهای مخصوص بارگیری شود و یا به مرحله بسته بندی ارسال شود.

مرحله هشتم: (بسته بندی)

همانطور که از نامش پیداست وظیفه بسته بندی محصول نهایی یعنی پلت ها را بر عهده دارد و در انتهای این قسمت سیستم توزین در قسمت بسته بندی قرار دارد، یعنی پلت ها در قسمت قبلی تولید شده و در این قسمت توزین و برش داده می شود.

خطوط تولید خوراک طیور دارای سیستم و کارکرد مشابهی می باشند و فقط در محصول نهایی آنها می توان تفاوت هایی را مشاهده می شود یعنی در برخی مواد خروجی به صورت پودری و در برخی مدل ها نیز مواد خروجی به صورت پلتی می باشد. البته محصولات پلتی در میان مصرف کنندگان از محبوبیت بیشتری برخوردار است.